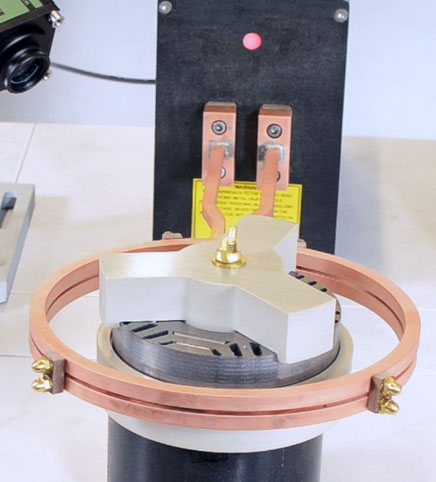

齒輪高頻淬火是利用電磁感應(yīng)原理在齒輪內(nèi)部產(chǎn)生渦流而將工件進(jìn)行加熱淬火的表面熱處理工藝。

將工件放在感應(yīng)器中,當(dāng)感應(yīng)器中通過一定頻率的交變電流時(shí),在感應(yīng)器周圍產(chǎn)生與電流頻率相同的交變磁場(chǎng),在工件中相應(yīng)地產(chǎn)生了感應(yīng)電動(dòng)勢(shì),在工件表面形成感應(yīng)電流,即渦流。渦流在工件的電阻的作用下,使得電能轉(zhuǎn)化為熱能,使工件表面溫度達(dá)到淬火加熱溫度,然后迅速立即冷卻完成表面淬火。

這種感應(yīng)加熱方式在工件的分布是不均勻的,外表面在幾秒鐘內(nèi)即可升溫800~1000℃,而心部仍接近室溫,所以齒輪經(jīng)過高頻淬火后可以提高齒面的硬度和耐磨性,而且保證心部的韌性。

感應(yīng)熱處理常見的質(zhì)量缺陷主要有以下幾種:

開裂、硬度過硬或過低、硬度不均勻、淬硬層過深或過淺、淬硬層深度不均、表面局部燒熔等。

1、開裂。主要原因是加熱溫度高、溫度分布不均勻;冷卻速度過快且不均勻,淬火液選擇不當(dāng);材料淬透性偏高,有害元素含量高容易偏析;或者結(jié)構(gòu)本身設(shè)計(jì)不合理等。

2、變形。可能原因是齒輪材料的淬透性或者材料成分不均勻;加熱溫度和時(shí)間不合理;淬火液選擇不當(dāng)或者冷卻不均勻。

3、淬硬層深度過深或過淺。 可能原因是加熱功率過高或者過低,且加熱時(shí)間過長(zhǎng)或者過短。

4、硬度過高或過低。

5、表面硬度不均勻。產(chǎn)生原因是感應(yīng)器結(jié)構(gòu)不合理引起加熱、冷卻不均勻。

6、表面局部燒熔。感應(yīng)器選擇不合理;加熱時(shí)間過長(zhǎng);連續(xù)加熱或半圈旋轉(zhuǎn)加熱時(shí)移動(dòng)或旋轉(zhuǎn)過程中有突然停止現(xiàn)象。

高頻淬火設(shè)備是工業(yè)生產(chǎn)中常見的設(shè)備之一,但是在使用過程中難免會(huì)出現(xiàn)一些問題,尤其是易壞部位的維修問題。那么,針...

(一)技術(shù)優(yōu)勢(shì) 1. 加熱速度快:高頻感應(yīng)加熱能夠在極短的時(shí)間內(nèi)將金屬加熱到所需溫度,大大提高了生產(chǎn)效率。 ...

在現(xiàn)代金屬加工領(lǐng)域,高頻在線退火技術(shù)憑借其獨(dú)特優(yōu)勢(shì),廣泛應(yīng)用于各種金屬線材料的退火處理。從精密電子元器件中纖細(xì)...

一、引言在制冷與空調(diào)等眾多工業(yè)領(lǐng)域,分液頭作為關(guān)鍵部件,其焊接質(zhì)量直接關(guān)乎系統(tǒng)的性能與可靠性。高頻焊接技術(shù)憑借獨(dú)...